纺丝过程中的技术环节

日期:2018-11-05 10:00

在聚酰亚胺纤维湿法或干一湿法纺丝过程中,喷丝头的设计、凝固浴组成喷拉比、初生纤维干燥条件、酰亚胺化及高温拉伸的精确控制是关键技术环节在第一导丝辊的拉伸力作用下,挤出细流在越过最大直径后逐渐变细,细化过程一直持续到原液细流完全固化为止。湿法中细流直径的变化不仅是拉伸形变的结果,而且与质量传递过程有关。从喷丝头到固化点的一段纺程为纤维成型区,是纤维结构形成的关键区域。湿法纺丝中,由于初生纤维含有大量液体而处于溶胀状态,大分子具有很大的活动性,而且取向度很低,其形态结构与纺丝工艺条件关系极为密切。选择和控制纺丝工艺条件,可制得不同横截面形状或特殊毛细孔结构和特殊性能的纤维初生纤维采用洗涤液与凝固浴套用以减少有机溶剂回收量和回收成本,采用国内比较先进的工艺技术,溶剂回收效率可以达到98%以上,所回收的溶剂可以直接用于配制凝固浴和洗涤液,大幅度降低三废排放量。

一、喷丝头的设计

喷丝头是化学纤维纺丝机上的精密机件,也称为纺丝头。喷丝头的形状般为帽形、圆形或瓦楞形,面上有许多大小一致的孔眼。在纺丝时,纺丝溶液从这些微孔中通过,以细流状态挤入凝固浴或空气中,即凝固或冷却成为纤维。喷丝板、分配板和过滤材料等合在一起组成喷丝头组件。分配板把纺丝溶液或熔体均匀地分散到许多细小的孔中。过滤材料用来过滤纺丝原液以及循环管道中的凝胶颗粒、杂质及机械渣滓。组件中以喷丝头最为重要,直接影响成品纤维的质量。根据纺丝方法的不同,喷丝头的材质、厚度以及喷丝孔的尺寸也略有不同。熔纺喷丝头一般为圆板形,故又称喷丝板,也有长方形的。圆形喷丝板用耐高温的不锈钢制成,其结构简单、制造方便。供熔纺用的喷丝板上孔径与纤维品种和纺丝条件有关,一般直径为0.2-0.5m。湿纺喷丝头的孔径比熔纺喷丝板的孔径小,孔径一般为0.05-0.10m。常用的干纺喷丝头有帽形和圆形两种,孔径为0.07-0.16mm,孔数为300-1200个,由不锈钢或特种合金钢制成。

二、凝固浴

聚酰亚胺纤维的纺制过程与聚丙烯腈基碳纤维的制备相似,影响成品纤维性能最重要的因素是初生纤维的性能,高质量的初生纤维一般应具备组织结构均匀结构致密、缺陷少、表面光滑、纯度高、强度高等性能,其中初生纤维结构的均匀性(包括纤维的截面形状、皮芯结构、孔结构等)是影响成品纤维性能的个重要因素。凝固溶的组成、浓度、温度决定了原液细流在凝固浴中的双扩散过程,从而直接影响初生纤维的微结构形态。初生纤维在离开凝固浴时截面形状已基本成型并固定,且形成的初生纤维的初步聚集态结构及其缺陷会进一步演化并遗传给原丝和成品纤维,因此初生纤维的性能很大程度上决定原丝的的性能,是原丝质量及聚酰亚胺纤维强度的关键所在。在纤维凝固过程中,凝固浴条件对初生纤维的结构及性能有很大的影响。在初生纤维成型过程中,吸形态结构对纺丝工艺极为敏感,所以凝固浴组成、浓度、温度等因素对初生纤维的溶剂残留量、横截面形貌以及成品纤维的性能有很大的影响。

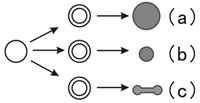

横截面形状是纤维的重要结构特征之与圆形的偏离程度(它与固化条件有关)将影响到纤维的光泽、吸着性、力学性能和其他物理量。图2-11所示为一个简单的模型,它简单地解释图2-11在固化过程中了横截面形状是如何被溶剂与凝固剂双扩散和形成横截面结构的图解固化表面层硬度决定的。当溶剂向外的通量小(a)柔软可变形的皮层溶胀于凝固剂向里的通量时(图2-11(a),丝条发(b)柔软可变形的皮层收缩生溶胀,可以预期纤维的横截面是圆形的。当溶(c)坚硬的皮层塌陷剂离开丝条的速率比非溶剂进入丝条的速率高时,则横截面的形状取决于固化层的力学行为。柔软可变形的表层收缩的结果导致形成圆形的横截面(图2-11(b);当具有坚硬的“皮”层时,横截面塌陷导致非圆的形状(图2-11(c))。从而可以看出纤维薄的表层和内部芯层在变形上的差异是导致非圆形横截面生成的原因。

图2-11 在固化过程中形成横截面结构的图解

(a)柔软可变性的皮层溶胀;|(b)柔软可变性的皮层收缩;(c)坚硬的皮层塌陷

通常所说的“皮一芯”结构是造成湿法/干一湿法纺丝体系纤维结构径向差别的关键问题。其在纤维的径向上,存在着聚合物密度上的差别,其通常在凝固浴强度太大的情况下产生。严重的情况时,会明显制约纤维的力学性能。尤其在制备高强高模纤维的过程中,需要尽量降低纤维结构的径向差别的程度。

上一篇:湿法、干-湿法纺丝原液制备

下一篇:凝固浴的组成与浓度