聚酰亚胺纤维的纺制方法

从聚合物结构形态出发,可将纺制聚酰亚胺纤维的方法分为两种:一是由酰胺酸溶液纺制成聚酰胺酸原丝,然后高温酰亚胺化得到聚酰亚胺纤维,通称步法纺丝;二是由聚酰亚胺溶液直接纺丝或由聚酰亚胺树脂进行熔融纺丝,再相应的后处理过程得到聚酰亚胺纤维,称作一步法纺丝。研究初期多采用聚胺酸溶液进行干法或湿法纺丝,酰亚胺化在纤维的热处理过程中进行,但出现的问题是由于酰亚胺化不完全而造成分子量降低,并且酰亚胺化产生的水分子容易在纤维中造成缺陷,影响成品纤维的性能/聚酰亚胺溶液纺丝多以酚类为溶剂,所得到的纤维具有高强高模的特性,但可溶性的聚酰亚胺在结构上受限制较大,使一些可以作为高强高模纤维的产品因无法找到合适的溶剂而无法纺制。

1.一步法纺制聚酰亚胺纤维

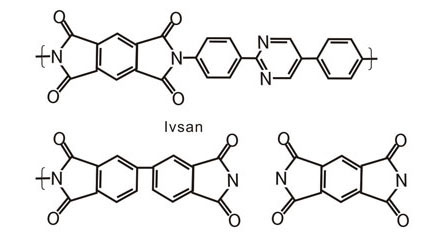

随着聚酰亚胺合成技术的不断发展,部分聚酰亚胺能够溶解在酚类溶剂中,为采用一步法制备高强高模聚酰亚胺纤维提供了机会。1975年,奥地利兰精公司由二苯酮四羧酸二酐(BTDA)和二异氰酸酯(其中MDI20%,甲苯二异氯酸酯80%)采用一步法纺得聚酰亚胺纤维P84,由于纤维的力学性能一般,通常只用作耐热或耐辐射的滤布或防火织物。20世纪八九十年代,美国阿克伦( Arkon)大学的S.Z.D. Cheng等(用间甲酚为溶剂,以3,3,4,4′-联苯四甲酸二酐(BPDA)和2,2-二(三氟甲基)-4,4-联二苯胺(TFMB)为单体合成了聚酰亚胺溶液,采用干-湿法纺丝工艺,纺制了聚酰亚胺纤维,其强度达到3.2GPa初始模量超过130GPa。在同一时期,日本的 Kaneda研究组也开展了类似的研究工作。由于多数聚酰亚胺很难溶于一般的有机溶剂,其聚合物结构选择受限,一些刚性的聚酰亚胺结构由于找不到合适的溶剂而无法进行纤维纺制。同时,由于普遍使用酚类溶剂(如甲酚、对氯苯酚),不仅毒性较大,而且残留在纤维中的微量溶剂难以去除,工业化生产难以实现。

2.两步法纺制聚酰亚胺纤维

两步法纺制聚酰亚胺纤维是先将聚酰胺酸纺丝原液经湿法或干一湿法喷丝得到聚酰胺酸初生纤维,然后聚酰胺酸初生纤维经化学环化或热环化得到的聚酰亚胺纤维。聚酰胺酸纺丝原液常用的溶剂有二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、二甲基亚砜(DMsO)、N-甲基-2-吡咯烷酮(NMP)等非质子极性溶剂,因此聚酰胺酸纤维中残留的溶剂比较容易洗净,有利于后期的酰亚胺化和拉伸工序的进行。qq两步法纺丝基本成为目前聚酰亚胺纤维制备的主流方法,其最主要原因就在于可以灵活进行聚合物结构设计,以获得综合性能优异的聚酰亚胺纤维。两步法纺丝的最大优点在于多数聚合物在聚酰胺酸阶段可溶,可以实现聚合物结构设计的多样化。但由于在纺丝过程中增加一步酰亚胺化走骤,过程相对复杂,影响纤维综合性能的因素增加,纺丝工艺过程控制难变较大。与一步法纺丝相比,两步法纺丝的缺点在于:①整体工艺过程多出一步后酰亚胺化过程;②通常酰亚胺化程度难以达到100%,从而给纤维的微结构带来定缺陷;③酰亚胺化过程中有水分子溢出,也可能给纤维结构带来缺陷,进而影响纤维性能。

3.熔融纺丝方法

多数全芳香聚酰亚胺是不熔融或具有很高的熔点,而有机高分子在400℃以上都会发生分解或交联,因此聚酰亚胺的熔融纺丝受到较大限制。在聚酰亚胺主链上引入柔性链段或脂肪族取代基团,降低其熔点,使之在聚合物分解温度以下具有足够低的熔体黏度,使熔融纺丝成为可能。一般而言,熔融纺丝得到的聚酰亚胺纤维强度通常较低,但仍具有聚酰亚胺的耐高温、耐腐蚀等特性,可用作过滤材料、耐火毡及通过混编制备复合材料。