工艺参数和热酰亚胺化工艺对纤维形貌的影响

日期:2018-11-20 09:52

一、工艺参数对纤维形貌的影响

1、电压的影响 随着电压增大,高分子电纺液的射流有更大的表面电荷密度,因而有更大的静电斥力。同时,更高的电场强度使射流获得更大的加速度。这两个因素均能引起射流及形成的纤维有更大的拉伸应力,导致有更高的拉伸应变速率,有利于制得直径更细的纤维。同时也要兼顾纤维表面光滑度、分布均匀性、是否有珠粒结构,从而选择合适的电压使得纺制的纤维排列更加整齐、有序。

1、电压的影响 随着电压增大,高分子电纺液的射流有更大的表面电荷密度,因而有更大的静电斥力。同时,更高的电场强度使射流获得更大的加速度。这两个因素均能引起射流及形成的纤维有更大的拉伸应力,导致有更高的拉伸应变速率,有利于制得直径更细的纤维。同时也要兼顾纤维表面光滑度、分布均匀性、是否有珠粒结构,从而选择合适的电压使得纺制的纤维排列更加整齐、有序。

2、纺丝距离的影响 随着纺丝距离增加,纤维被拉伸和裂分的行程也随之增大,纤维的拉伸和分裂程度都将有所增加,所以增大纺丝距离有利于降低纤维的直径大小。然而在静电纺丝过程中,纺丝距离与静电场场强成反比关系,纺丝距离的增加无疑会降低静电场的场强,导致静电力降低,这样由于牵引力的下降会导致静电纺丝纳米纤维直径的增加。前一种情况起到了主导作用,结果是纤维直径随着纺丝距离的增加而减小。因此,在条件允许的情况下,应尽可能增加纺丝距离,可以获得纤维平均直径更细的纳米纤维。可以说选择合适的纺丝距离,对静电纺丝制得的纤维形貌和性能影响显著。

二、热酰亚胺化工艺对纤维表面形貌的影响

聚合物溶液静电纺丝制备纳米纤维时因溶剂的挥发导致纤维表面不平整出现很多微小的凹坑状缺陷。这个缺陷是引起该类纳米纤维力学强度不高的主要原因。因为如果纤维表面或者内部存在缺陷,当纤维受到外力作用时,纤维内部的应力平均分布状态被改变,缺陷附近的应力大大增加,远远超过了应力平均值,即应力集中现象,各种缺陷为应力集中物。因此,缺陷极大地影响纤维材料的力学性能和其他综合性能。所以,溶液静电纺丝制备的纳米纤维薄膜普遍力学强度不高。如何降低溶剂挥发导致的纤维表面缺陷,将是提升静电纺丝纳米纤维综合性能的重要手段。

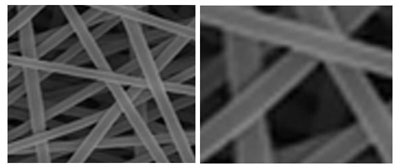

图2所示为静电纺丝纳米纤维酰亚胺化前后表面形貌的SEM图。聚酰胺酸纤维的表面分布了大量的凹坑状的缺陷(图2-36(a));经过热酰亚胺化后的聚酰亚胺纤维表面已经看不到较深凹坑状的缺陷,表现为较浅细条状的缺陷(图2-36(b)。这是由于热酰亚胺化时,随着温度的升高,聚酰胺酸分子链具备了一定的流动性,进而修补了静电纺丝过程中溶剂挥发带来的大量表面缺陷,同时随着高沸点溶剂的快速挥发,在聚酰胺酸分子脱水闭环的过程中产生的水分也继续从纤维内部扩散出来,最后造成纤维表面无法十分光滑,而聚酰胺酸分子链在静电纺丝过程中沿着纤维轴向获得高度取向,所以最终在纤维表面看到沿着纤维方向上出现很多细微的长条状凹痕。这种情况表明,聚酰胺酸纤维在热酰亚胺化过程中,纤维表面缺陷减少,其光滑程度在一定程度上得到了改善,得到的聚酰亚胺纤维性能有所提高。

上一篇:溶剂和固含量对聚酰亚胺纤维的影响