聚酰亚胺纤维纺制方法

日期:2018-10-29 11:35

聚酰亚胺纤维具有耐热耐辐射和优良的力学性能作为高性口能有机纤维的重要品种之一,广泛地应用于航空航天、新能源、微电子等高端行业。要获得综合性能优异的聚酰亚胺纤维,不仅需要通过分子结构设计去实现,而且与适宜的纤维纺制方法密切相关。聚酰亚胺纤维纺制过程包括纺丝原液的制备、纤维纺制、洗涤、酰亚胺化、拉伸等工艺环节。因此纤维制备过程冗长且工艺参数众多,聚酰亚胺纤维的性能与各工艺参数密切相关,高性能聚酰亚胺纤维制备极具挑战性。

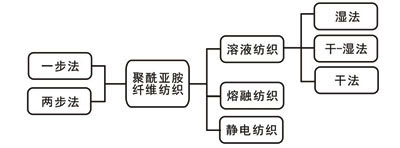

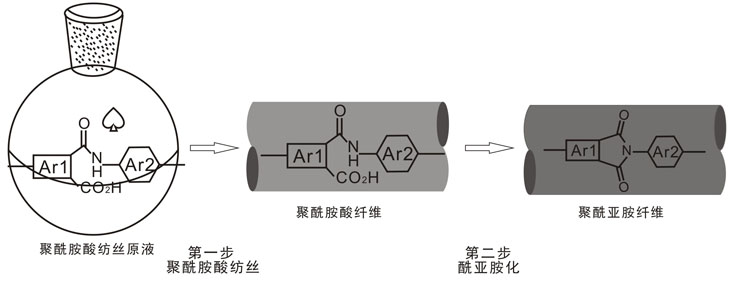

聚合物的制备是聚酰亚胺纤维纺制的起点。聚酰亚胺纤维纺制对聚合物纺丝原液的要求是极为苛刻的,聚合工艺过程中的投料方式和聚合度的控制都有严格的技术要求,不但需要较高分子量,还要求聚合物溶液绝对均匀。按照聚酰亚胺纤维的纺制方法分类(图2-1),可分为溶液纺丝、熔融纺丝和静电纺丝三种方法,其中溶液纺丝又可以分为湿法纺丝、干-湿法纺丝和干法纺丝。按照聚酰亚胺纤维的制备过程分类,可分为一步法(聚酰亚胺溶液纺丝或熔融纺丝)和两步法(聚酰胺酸溶液纺丝)两种方法。以聚酰亚胺溶液或其树脂熔融直接纺制聚酰亚胺纤维,称作一步法纺丝,以聚酰胺酸溶液纺丝后再酰亚胺化得到聚酰亚胺纤维,称作两步法纺丝(图2-2)。

一步法纺丝的优点是可以避免初生纤维的水解,而且没有酰亚胺化工序造成的纤维内部缺陷,更易得到高强高模的聚酰亚胺纤维,但结构适用性有限。通常可以获得高性能纤维的聚酰亚胺都会由于其分子链刚性大、分子间作用力强等原因,难以溶于常用的有机溶剂。两步法纺丝技术由于采用的是聚酰胺酸溶液纺丝,与聚酰亚胺相比,聚酰胺酸可溶于多种极性有机溶剂,因此可以实现多样化结构设计,从而成为目前研制聚酰亚胺纤维普遍使用的方法。两步法纺丝,是指第一步将聚酰胺酸溶液纺制成聚酰胺酸纤维(通常简称原丝或初生纤维),第二步是将第一步纺制的聚酰胺酸初生纤维经化学酰亚胺化或热酰亚胺化制备聚酰亚胺纤维。纤维的拉伸工序可以在第一步进行,也可在第二步酰亚胺化的过程中进行,每一步都可以附加一定程度的拉伸。两步法纺丝的缺点有三:一是由于苯环邻位含有羧基的酰胺键容易水解,导致聚酰胺酸初生纤维的稳定性较差;二是聚酰胺酸纤维在酰亚胺化过程中有小分子水释放,容易造成酰亚胺化过程中纤维微孔和缺陷的形成,对聚酰亚胺纤维力学性能产生负面影响;三是与一步法纺丝工艺相比,毕竟增加一步酰亚胺化工艺过程。

溶液纺丝通常采用二元体系(聚合物、溶剂)或者三元体系(聚合物、溶剂、凝固浴),溶液纺丝的优点是可以将聚合物溶液直接用作纺丝液,避免了对聚合物进行沉出、洗涤和再溶解等烦琐过程,适用于可以在常规溶剂中制备成高浓度聚酰亚胺或聚酰胺酸溶液的聚合物。溶液纺丝是目前两步法纺丝中广泛采用并且获得规模化纺制聚酰亚胺纤维的方法。熔融纺丝属于一元体系,只有聚合物的热分解温度高于熔点或流动温度时才可以进行熔融纺丝,即只有少数热塑性聚酰亚胺可以进行熔融纺丝。熔融纺丝的主要特点是纺速高、不需要溶剂和凝固浴、设备简单、工艺流程短。熔点低于分解温度、可熔融形成热稳定熔体的成纤聚合物都可采用熔融纺丝方法。多数聚酰亚胺的熔点和分解温度一般分别在400℃和500℃以上,使得聚酰亚胺熔融纺丝比较困难。在聚酰亚胺主链上引入酯或醚结构,降低其熔点,使之在可接受的温度下具有足够低的熔体黏度,从而能够进行熔融纺丝。熔融纺丝的纺丝温度相对较高(350℃以上),得到的纤维强度一般较低。例如,采用热塑性聚酰亚胺(商品名为LaRCt-1A)进行熔融纺丝,所制备的聚酰亚胺纤维断裂强度只有0.16GPa,模量为2.80Pa,断裂伸长率在100%左右3-3。该工艺的优势是纺丝机械设备成熟但由于合成的热塑性聚酰亚胺分子量不高,得到的聚酰亚胺纤维力学性能较差。静电纺丝是制备纳米及超细聚酰亚胺纤维的主要方法,由静电纺丝制备的聚酰亚胺纳米无纺布和聚酰亚胺纸可应用于绝缘材料、电池隔膜、高温过滤材料、分离膜和质子传输膜以及复合材料等方面,近年来引起了广泛重视。采用静电纺丝法制备纳米纤维过程简单,并且纤维直径在3~500mm之间可以调控。静电纺丝装置主要由高压电源、毛细管喷丝头和金属收集板等部分组成。高压电源的正极与聚合物溶液相连,负极与收集板相连,在纺丝过程中,聚合物溶液在高压电场的作用下产生射流,射流在飞行过程中由于溶剂的挥发而不断固化形成纤维。接收板上所收集到的纤维是无纺布形式的纳米纤维膜6。静电纺丝制备聚酰亚胺纤维通常采用两步法,所得纳米聚酰亚胺纤维的平均直径在500m以下。

上一篇:聚酰亚胺纤维的应用及发展趋势

下一篇:聚酰亚胺纤维的一步法、两步法纺丝