聚酰亚胺纳米纤维膜在电池材料中的应用

日期:2019-03-30 11:17

近年来,锂离子二次电池发展迅速,它具有比容量高、电压高、体积小、质量小、无记忆性等优点,但是锂离子二次电池在使用过程中易发烟,甚至爆炸,使其应用受到了阻碍,因此急需提高锂离子二次电池的使用安全性。锂离子电池在工作时,电池隔膜是分隔正负电极避免电池短路的关键材料。根据专利目前通常采用的电池隔膜为聚乙烯(PE)和聚丙烯(P)等聚烯烃类多孔膜,当温度高于90℃时,这些分离膜发生热收缩,当温度继续升高时,聚合物隔膜发生熔化,多孔结构关闭,体系内阻抗迅速增加电流被遮断,此温度为遮断温度,即自闭温度。PE隔膜的自闭温度为140℃左右,PP隔膜的自闭温度为170℃左右。如果温度继续升高超过隔膜的耐热温度,隔膜被溶解破坏失去阻隔作用,电池正负极接触发生短路,该温度为膜破坏温度。在电池实际使用过程中,如果外部温度过高、放电电流过大或受热过程产生热惯性,即使电流被遮断,电池温度也会持续升高,最终造成电池短路,发生着火或者爆炸。此外,单向拉伸的PE隔膜和PP隔膜,横向的拉伸强度比纵向的拉伸强度低,当电池叠片或受到意外冲击时,存在膜破裂的隐患。因此对于高动力、高容量的锂离子电池来说,采用PE隔膜和PP隔膜的安全性较低,研发耐高温、机械强度优异的聚合物电池隔膜是该领域亟待解决的问题之一。

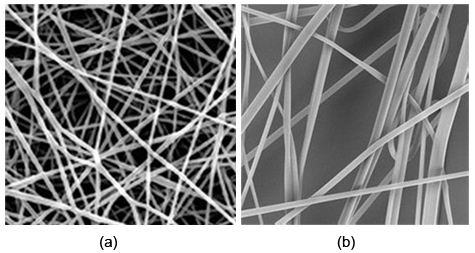

聚酰亚胺纤维具有突岀的耐高温特性,使用温度可达300℃,短时耐温可达400℃,此外,该纤维还具有高强高模、耐化学腐蚀、阻燃、尺寸稳定性的特点,所以聚酰亚胺纤维膜是理想的锂离子电池隔膜。美国公司利用聚酰亚胺纤维制备了电池隔膜,使电池的安全性能提高,电池容量提高了15%-30%,电池寿命延长了20%,该纤维隔膜的出现推进了锂离子电池向高性能、高安全方向发展近10年,纳米技术的快速发展推动了静电纺丝技术的发展,该技术逐渐成为生产纳米纤维最普遍的方法。采用聚酰亚胺前驱体进行静电纺丝制备聚酰亚胺纤维膜不仅工艺简单可行、成本低,而且和传统多孔膜相比,静电纺丝技术通过调节工艺参数实现对纤维膜纤维直径、孔隙率等性能的调控,制备的纤维膜耐热性能、尺寸稳定性能均有所提高,并具有各向同性的优点。众多研究机构在该领域开展了大量研究工作,并将其用作锂离子电池中的电池分隔体,图7-13所示为聚酰亚胺纳米纤维膜的扫描电镜图。

专利CN10221307B利用静电纺丝技术制备了一种聚酰亚胺纳米纤维膜,聚酰亚胺纳米纤维的直径为20-500m,膜厚度为15-100um,膜透气率为10500。膜上下表面及内部孔分布对称、均匀,平均孔径为100m,该纤维膜可以用于锂离子二次电池隔膜。为了提高聚酰亚胺纳米纤维膜的强度、韧性和图1聚酰亚胺纳米纤维膜的扫描电镜图9热稳定性,专利CN102748公开了一种无机/有机复合聚酰亚胶纳米纤维膜的制备方法,即将无机纳米粒子掺杂到聚酰亚胺纳米纤维膜中,提高了纤维膜的耐热性,用作电池隔膜在150℃不会发生电池短路。专利CN10238322开了一种共混聚酰亚胺纳米纤维膜制备方法及其在电池隔膜中的应用,该共混聚酰亚胺纳米纤维是由一种高温下不熔融的聚酰亚胺前体和一种在300-400℃可熔融的聚酰亚胺前体双组分经静电混纺和高温亚胺化处理而成。其关键在于高温下不熔融的组分起到纳米纤维结构支撑作用,在高温下保持了纳米纤维所形成的高孔隙率网络结构。可熔组分则由于在高温下熔融起到了黏结作用,使大部分纳米纤维交错处形成了良好的黏结,从而赋予所形成的共混聚酰亚胺纳米纤维膜或非织造布具有良好的耐摩擦、耐高温、高孔隙率和一定的机械强度等特性,克服了电纺纳米纤维膜摩擦起毛、易分层和机械强度小等致命弱点。为了进一步提高聚酰亚胺纳米纤维膜的机械强度,专利CN103147253从分子结构设计角度出发,通过调节柔性链段(引入含醚键或羰基或醚键和羰基同时存在),及刚性链段(引入苯并咪唑结构)的比例,来平衡材料的耐热性能、力学性能、尺寸稳定性能以及其加工性能。所制备的纳米纤维膜的机械强度在可以达到8~70MPa,孔隙率大于70%,玻璃化转变温度大于270℃,200℃加热1h后尺寸变化率小于0.3%。该类多孔膜的强度较其他结构无取向的多孔膜提高了几十兆帕,孔隙率从传统多孔膜的30%~40%提高到了70%,高温尺稳定性能更是较现有技术中多孔膜的收缩率3%有大幅度较低。

如前所述,具有热闭孔功能的隔膜是确保电池安全性的最重要的手段。电池在使用过程中,由于热惯性的作用,电池内部的温度在热闭孔后仍然有可能继续上升并超过隔膜成分的熔点,使得隔膜熔化导致锂离子电池正负电极的直接接触,电池内部迅速升温产生热失控,并最终有可能引发爆炸。专利CN10320860421在前人研究的基础上,公开了一种可实现二次热闭孔功能,避免因O热惯性的作用导致锂离子电池正负电极的直接接触,显著提高锂离子电池安全口性的电纺复合隔膜。该隔膜由聚酰亚胺纳米纤维和含双马来酰亚胺(BM)及偶CV氮二异丁腈(AIBN)的低熔点聚合物纳米纤维组成。工作时利用低熔点纳米纤维的熔化实现隔膜的第一次热闭孔功能,第一次热闭孔后形成聚合物绝缘层,温度继续升高后,该聚合物绝缘层熔化,BMI与AIBN则完全释放于锂离子电池电解液中,形成新的均相电解液体系。低熔点聚合物绝缘层熔化后剩下的聚酰亚胺纤维和BMI在AIBN的诱导下可发生原位聚合,形成固态绝缘体,从而实现隔膜的第二次热闭孔功能。此外,聚酰亚胺纤维和BM单体原位聚合后所得到的聚酰亚胺高聚物均为高温稳定性物质,是实现电池安全性的重要保证。电池内部温度上升将会使得BM单体原位聚合后所得到的聚酰亚胺高聚物更加稳定,因此即使存在热惯性也不会破坏由新均相电解液体系固化后形成的固态绝缘体。

上一篇:造纸材料

下一篇:由聚酰亚胺纤维制备碳纤维