干法纺丝

日期:2018-11-14 13:36

干法纺丝技术是一种将聚合物溶液挤入纺丝热风甬道使溶剂迅速脱除而固化成纤维的一种纺丝技术。干法纺丝虽然是一种溶液纺丝技术,但与湿法纺丝成形的原理有非常大的区别,湿法纺丝是依靠双扩散使纺丝液固化成纤维的,而干法纺丝则是依靠高于溶剂沸点的高温使溶剂迅速蒸发使聚合物细流固化成纤维的。在聚酰亚胺纤维的研究历史中,干法纺丝虽不及湿法纺丝那样普遍,但它的确从一开始就是我们制备聚酰亚胺纤维的一个重要技术手段。

早期聚酰亚胺的研究尚未发现其可溶性,采用聚酰胺酸作为中间体来制备聚酰亚胺是一种方便的途径。例如杜邦公司在聚酰亚胺的产业化方面做了大量颇有成效的工作,从20世纪50年代末开始,杜邦公司相继公开了相关聚酰胺酸的合成专利,以及由此制备聚酰亚胺产品的技术方法(29-3不同于聚酰亚胺,聚酰胺酸可溶解于常规的非质子极性溶剂,因此它具有非常好的可加工性能,适用于各种高分子成型手段制作成不同的高分子材料制品。

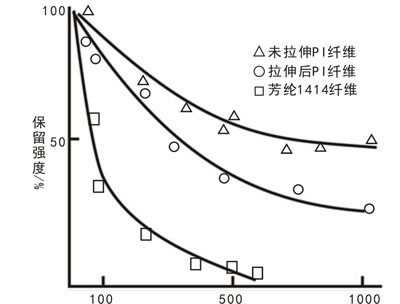

由于干法纺丝技术在设备上的限制,聚酰亚胺纤维干法纺丝的报道远远要比湿法纺丝的少。杜邦公司的 Irwin等在1965年首先报道了聚酰亚胺纤维优良的热力学性能以及优异的耐化学稳定性,指出它可以通过以湿法或者干法纺丝制备聚酰胺酸纤维,之后以热或者化学环化的手段制备得到。20世纪六七十年代,国内有学者曾经尝试过采用干法纺丝制备聚酰亚胺纤维。对所制备的聚酰亚胺纤维的耐热性进行了研究,对比芳纶1414的耐热性能可以发现,聚酰亚胺纤维的耐热性优于芳纶1414。聚酰亚胺纤维和芳纶1414在300℃下的老化情况见图2-28。拉伸后聚酰亚胺纤维的结晶和取向都有了显著改善,强度半衰期可达700h,即使没有拉伸过的聚酰亚胺纤维,它的强度半衰期也能达到400h,而芳纶1414的强度半衰期只有不到100h。尽管干法纺制聚酰亚胺纤维很早就有报道,但基本都是在专利中涉及,深入研究聚酰亚胺纤维干法纺丝的几乎没有。

随着技术的进步,人们发现调整聚酰亚胺自身的化学结构也可以使聚酰亚胺溶解于特定溶剂中,从而可以实现加工操作,这也给干法纺制聚酰亚胺纤维提供了一种新思路—直接采用聚酰亚胺溶液进行干法纺丝。20世纪70年代,奥地利兰精公司公开了二异氰酸酯与酮酐在NMP溶剂中高温共聚,一步法得到聚酰亚胺溶液的专利,即采用3,3,4,4-苯甲酮四羧酸二酐与4,4-二苯基甲烷二异氰酸酯与2,4-甲苯二乙酸酯酸或2,6-甲苯二异氰酸酯共聚在NMP中一步合成得到聚酰亚胺溶液,并由此开发出了全球第一个商业化的聚酰亚胺纤维品种P84,在奥地利兰精公司公开的另篇专利中也同样描述了采用干法纺制这种聚酰亚胺纤维的技术路线。有理由认为这类结构的聚酰亚胺能溶解于NMP中,正是由于它引入了侧基和不对称结构,破坏了原来聚酰亚胺结构上的有序性,而这种有序性是聚酰亚胺纤维获取高强高模的关键因素,因此这类聚酰亚胺纤维往往不具备较好的力学性能,只能用作耐火或者耐辐射的滤布或者防护用品。

寻找新型溶剂使聚酰亚胺能溶解于其中,是实现聚酰亚胺溶液纺丝的另外种途径。目前已经发现能够溶解聚酰亚胺的溶剂主要有酚类溶剂,如间甲酚、对氯苯酚等,以此溶液为纺丝原液,采用湿法或干-湿法纺丝成形路线,经热处理后,可以得到高强高模型聚酰亚胺纤维(,3。而这类方法则没有采用干法纺丝制备聚酰亚胺纤维的报道,这主要是酚类溶剂的理化性质与酰胺类溶剂有着本质的区别,其高沸点及毒性使这类溶剂无法应用到干法纺丝试验中。

相对于湿法纺丝,干法纺丝的优势在于纺速快、溶剂回收便利,而不利则在于干法纺丝对纺丝溶液的流变性质要求比较苛刻,试验设备的投入也比湿法纺丝的高。目前,聚酰亚胺纤维的干法纺丝路线主要以干法纺制聚酰胺酸纺丝原液为主,它主要的技术路线如图2-29所示。在很多工艺步骤上,这类干法纺丝与湿法纺丝比较类似,例如,纺丝原液在纺丝之前的过滤、陈化和脱泡处理中对于最终聚酰亚胺纤维产品的质量都有非常大的影响。干法纺丝工艺中另外一个相当重要的因素就是控制初生纤维的溶剂含量,因为从生产实践来看,即使成纤良好,初生纤维内也含有比其他干法纺丝初生纤维高得多的溶剂含量,所以在后期进行酰亚胺化反应,除去溶剂也是相当重要的一个步骤。

下一篇:熔融纺丝