雷达吸波涂层的质量控制

日期:2019-03-13 15:53

1.原材料

吸波涂料由吸收剂、胶黏剂及填充剂组成。目前,国内常用的吸收剂是羰基铁粉及超细合金微粉。涂料的密度大、吸收剂含量高、涂料的分散性差、涂层的设计厚度较大混合均匀的涂料才能获得组成均匀的涂层,因此对原材料的要求是:选择溶解性能好的胶黏剂、溶解能力强的稀释剂和在填充剂中增加防沉淀剂。为保证吸收剂与树脂体系分散良好,选用JSF450型搅拌砂磨分散多用机搅拌涂料。判断再》涂料是否混合均匀,用搅拌棒挑起涂料目测,搅拌棒上无明显颗粒,涂料色泽匀为合格。

2.前处理

优良的前处理是吸波涂层附着良好的保证,必须提供清洁、有一定粗糙度的待喷涂面。通常选择阳极氧化、磷化、偶联剂处理等方式进行前处理。未作表面处理的工件,采用d=150gm的砂布横竖交叉打磨,直至基材表面有明显的纹路。般选用水基清洗剂或有机溶剂进行清洗操作。清洗剂应为中性或弱碱性在基材表面停留3~5min后用洁净的水清洗干净;有机溶剂选用航空洗涤汽油或丙酮,在汽油或丙酮还未挥发时用无布毛的白布擦干,以避免有机溶剂中高沸有点油状物再次污染基材。以水膜连续30s为合格判据,对水基清洗剂清洗后的表面还要用pH试纸检测其表面酸碱性,中性为合格。禁止赤手触摸前处理清洗后的表面。

3.喷涂过程

(1)喷涂底漆

底漆是整体涂层的基础,由于吸波涂层厚度大,溶剂的溶解力强,固化周期长,要求底漆的耐溶剂浸泡能力强,一般不使用单组分底漆。对底漆的质量要求是:①保证底漆的有效性。按比例混合,熟化30min后使用,在适用期内用完。②底漆要充分固化。一般底漆固化周期为室温条件下固化24h,60℃条件下固化不低于8h。如果生产周期允许,尽可能延长固化时间③底漆黏度杯测试控制在16~20s,十字交又喷涂一遍即可,干膜8控制在20gm左右。

(2)喷涂吸波涂料

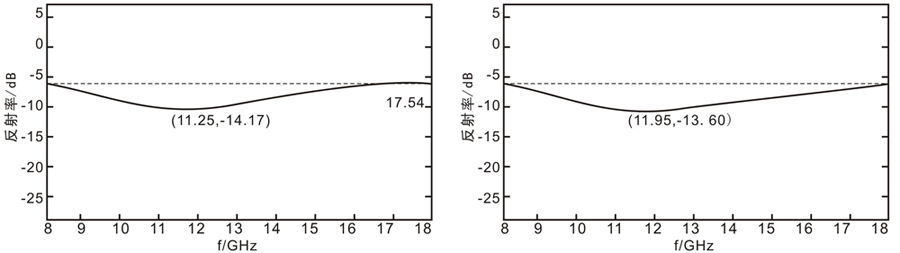

吸波材料的喷涂一方面要保证涂层的均匀性;另一方面是控制涂层的厚度。①涂层的均匀性。空气喷涂法使用的压缩空气压力可达到0.6MPa2在高压力的推动下,涂料附着在基材表面时会有反弹,对于多组分涂料,由于各组分的密度不同造成反弹量不同,影响了涂层的均匀性。在吸波涂料的喷涂过程中,可以调整喷枪的压力及出漆量,选择高流量低压力状态,减少涂料的反弹。在喷涂过程中,为避免喷枪枪罐中涂料分层,应经常晃动枪罐,还可用手指堵住喷枪口让压缩空气在枪罐内循环搅动涂料,当涂料放置20min后,应打开枪罐搅拌涂料。起枪、停枪时涂料的喷岀量不易控制,可以将起枪、停枪位置设定在喷涂面外并尽量减少起枪次数。喷涂小件时,每次喷涂时将工件旋转90°。喷涂大件时,操作者可以随着产品的型面平稳移动身体,尽量一枪喷完整个行程。②涂层的厚度。隐身涂层的反射率与涂层的厚度密切相关。在某些频段范围内,涂层未达到临界厚度时,随着涂层厚度的增加,涂层整体反射率变好;超过临界厚度后,随着涂层厚度的增加,低频段的反射性能会改善而高频段反射性能下降。因此要根据吸波涂层的特点控制好涂层的厚度以满足反射率要求某工件在微波暗室以RCS测试法获得的反射率曲线,图3-11为未打磨涂层下件反射率曲线,图312为通过打磨的方式,将涂层的厚度减少0.05mm后,得的反射率曲线。吸波涂层的厚度与隐身性能密切相关,但是厚度的精确测量只能在涂层固后进行,不利于生产操作。在实际的喷涂过程中,可以涂层的质量代替厚度进喷涂量的控制。在喷涂产品过程中,可以同时喷涂180mm×180mm的随动平板,测量平板表面涂层的质量增加量类比产品表面涂层的厚度。例如,某类型吸波涂层的面密度为3.0kg/m2,180mm×180mm的随动平板表面涂层干膜质量增加量将达到97.2g。考虑干燥过程中溶剂挥发因素,当随动平板表面涂层湿膜质量增加达到105g时,即可认为产品表面涂层厚度已达到规定值,需要注意,在进行类比操作时,平板与产品应由同一操作者采用同样的喷涂工艺参数同时制备,还要考虑产品与平板上漆率的差别。

4.涂层的检测

涂层固化后需要用专用测厚仪测量厚度,选取的测量点要有代表性。对于平面部分,测量点可均匀选取,一般距离涂层边缘不小于2cm。曲率半径小的部位,测量数据会有误差。还可以使用隐身材料反射率现场测量仪完成隐身涂层反射率的检测,使用这种仪器时要求定标准确,测量的精度主要是靠定标来保证的。测量过程中要注意仪器的测试天线与检测面要紧密贴合,以减少周边环境对反射率的影响。涂层局部厚度或是反射率未满足要求时,可通过打磨或是补喷的方式进行修补。

下一篇: 结构吸波材料的种类